柔版印刷机的输墨系统形式有哪些

柔版印刷机的输墨系统,一般采用短墨路系统。

(l)基本形式。柔性版印刷机的短墨路系统主要有以下三种形式。

A.胶辊----网纹辊型输墨系统

a.基本构成。这种输墨系统由墨斗、墨斗胶辊和网纹辊组成。

墨斗胶辊是在钢辊表面包以一层天然或人造橡胶所制成。墨斗胶辊在墨斗内旋转.将较多的油墨传给网纹辊,并将多余的油墨从网纹辊表面上刮掉。

b.刮墨。墨斗胶辊与网纹辊在接触范围内应将网纹辊网墙上的油墨刮掉,为此,应具备以下条件。

1.墨斗胶辊与网纹辊的转速差。为了得到良好的刮墨效果,墨斗胶辊与网纹辊在接触处的表面线速度方向一致,并具有一定的速差,使两辊在接触范围内产生滑动摩擦,以将网纹辊网墙上的油墨刮掉。为此,墨斗胶辊的回转运动可通过齿轮传动由印版滚简和网纹辊所驱动,也可由电机单独驭动。

墨斗胶辊与网纹辊之间的转速比没有统一规定。一般而言,随着印刷速度的提高,两辊的速差应相应增大。 2.墨量压力。墨斗胶辊与网纹辊的转速一旦确定下来,就可以合理调整墨斗胶辊与网纹辊的接触压力,一般称此压力为墨量压力。这里应注意两点,一是如果没有必要的墨量压力就不可能产生良好的刮墨效果;二是传墨量的多少与墨量压力成反比,即墨量压力愈大(两辊的中心距A1愈小),传墨量则愈小。因此,输墨系统中应设置墨量压力的调整机构。

3.油墨的粘度。在世界范围内.柔性版水性油墨已得到普及。我国柔性版印刷技术虽然还处于起步阶段,但水性油墨的推广也得到较大进展。 水性油墨的粘度是柔性版印刷油墨的重要性能指标,它直接影响输墨系统油墨的转移特性和传墨量的稳定性,为此,应将油墨的粘度控制在合理范围内。那么此时油墨粘度检测仪就能够很好的帮助我们油墨的粘度了。

影响油墨粘度的因素主要包括两个方面,即温度和稀释剂的含量。 随着油墨温度的升高,油墨的粘度将相应下降,特别是当温度低于15℃时.温度对油墨粘度的影响更为明显。因此,将油墨的温度和印刷环境的温度控制在20℃.对保持油墨粘度的稳定性和良好的传墨性能有明显效果。 油墨中稀释剂的添加量对油墨粘度也有较大影响。随着稀释剂添加量的增加.油墨粘度相应下降,这里应特别注意控制稀释剂的含量。如果稀释剂含最过高,虽然可降低油墨粘度,但是也会降低印品密度,使墨色变淡,严重影响印品质量。实践证明.在油墨中适当加入一定量的稀释剂对保持油墨粘度的稳定性有较好效果,稀释剂的含量以4%一5%为宜。 4.两辊受力后的偏斜。墨斗胶辊与网纹辊之间施以一定压力后,使胶辊产生变形,而胶辊中央部位的变形量明显大于两端部位的变形量,使印版中间部位传墨量增加,而两端部位传墨量减少,从而影响印品墨层厚度的均匀性,这种状况对于宽幅柔性版印刷机更为突出。为了提高印品墨层厚度的均匀性,可采取以下措施。

·将墨斗胶辊加工成腰鼓形,以增加对网纹辊中央部位的刮墨量。

·倾斜安装法。将胶辊轴承采用倾斜安装法,如图3一20所示。安装墨斗胶辊时,将其操作侧的轴承朝下调整,传动侧的轴承朝上调整,使胶辊与网纹辊的旋转中心交叉一角度α,结果使网纹辊中央部位的刮墨量增大,而两端部位的刮墨量减少,以补偿胶辊偏斜所带来的误差。

B.正向刮刀型输墨系统在网纹辊的上方设置刮刀,刮刀的顶部朝向网纹辊的回转方向。

网纹辊网墙上的油墨被刮刀刮下流回墨斗中。刮刀角度α根据需要应可进行调整。 由于油墨具有一定粘度,在输墨过程中,油墨刮刀与网纹辊表面之间会堆积一定量油墨,对刮刀刀片产生一向外的作用力,影响刮墨效果。此外,油墨中的异物也会沉积、堵塞在刮刀内侧.引起刮刀振动。因此,这种短墨路系统适用于印刷一般质量要求的印品,其印刷速度也受到限制。

C.逆向刮刀型输墨系统。在网纹辊的左上侧或右下侧设置刮刀.刮刀的顶部背向网纹辊回转方向。 由于刮刀顶部背向网纹辊回转方向.被刮刀刮下的油墨沿网纹辊表面流回墨斗内,不会堆积在刮刀内侧与网纹辊表面之间。因此,刮刀的工作条件得到改善,具有良好的刮墨效果。同样,刮刀角度β也应能进行调整,刮刀角度β一般为30度----35度。

(2)输墨系统的输墨性能。若对上述三种输墨系统分别进行印刷试验可以发现,当改变印刷速度时,测定各输墨系统的传墨量,则可得到印刷速度与传墨量变化的关系曲线。

由此可以得出如下结论:

采用胶辊/网纹辊型输墨系统,当印刷速度<200m/min时,印刷速度对传墨量的影响较小,当印刷速度由200m/min增加到400m/min时,印刷速度增加l倍,传墨量则增大到3倍左右,这说明印刷速度对传墨量将产生很大影响,其输墨性能较差。

采用正向刮刀型输墨系统,印刷速度的提高,对传墨最产生一定影响,但其影响并不十分显著,特别是当印刷速度小于500m/min的范围内,其输墨性能较好。

采用逆向刮刀型输墨系统,无论印刷速度如何变化,其传墨量基本保持稳定,说明其愉墨性能最佳。因此,对于网点印刷应采用逆向刮刀型输墨系统。 (3)输墨系统的离合装置。在柔性版印刷中,由于使用速干型油墨,当印版滚筒与压印滚筒离压时,输墨系统不应停止转动,否则,网纹辊上的油墨层就会固化。因此,当印刷滚筒一旦离压,输墨系统应继续处于回转状态,但网纹辊相对于印版滚筒来说,则应处于离压位置,为此,网纹辊应设离合压装置。 (4)网纹辊。在多色印刷中,无论是凸印,还是平版胶印,一般采用传统的输墨系统,即由匀墨辊、串墨辊、着墨辊等十几根至二十几根墨辊构成的输墨系统.虽然可以满足输墨的基本要求.但不能向版面定量提供传墨量,这是影响印品质量的重要原因之一。 采用网纹辊的输墨系统也称为短墨路系统。由于使用溶剂型油墨,不需要对墨层进行反复滚压和碾匀的匀墨过程,所以.其输墨装置比较简单,可以认为,一根网纹辊(辅以刮刀)可以代替传统输墨系统所有墨辊的全部功能。此外,通过网纹辊墨穴的不同形状、大小及深浅可以控制传墨量,达到所需的墨层厚度。因此.对网纹辊提出了较高的要求。

A.网纹辊加工工艺过程。

B.网纹辊网穴加工方法。网纹辊的网穴加工是在滚筒铜表面加工出所要求的网穴或网纹。目前,网纹辊的网穴加工方法主要有以下几种。

a.机械加工法。用金刚石刀头或专用滚削刀具直接在辊体铜表面加工网纹的加工方法。这种加工方法工艺比较简单,成本低廉,一般仅限于加工79线/cm (200线/in以下的网纹辊。

b.照相腐蚀法。利用光栅掩膜技术进行照相、腐蚀的网纹辊制作方法。由于要求较高的技术水平,所以.其应用受到限制。

c.电子雕刻法。利用光电转换原理,在电子雕刻机上雕刻墨穴的加工方法。这种加工工艺,网纹加工质量较高,质量的稳定性好,并可加工高网线的网纹辊.是目前国外加工高质量网纹辊的典型工艺。

上述三种网纹加工方法是针对金属网纹辊,为了提高网纹辊的耐磨性能往往还应进行镀铬处理.其镀层厚度一般为0.01----0.015mm.

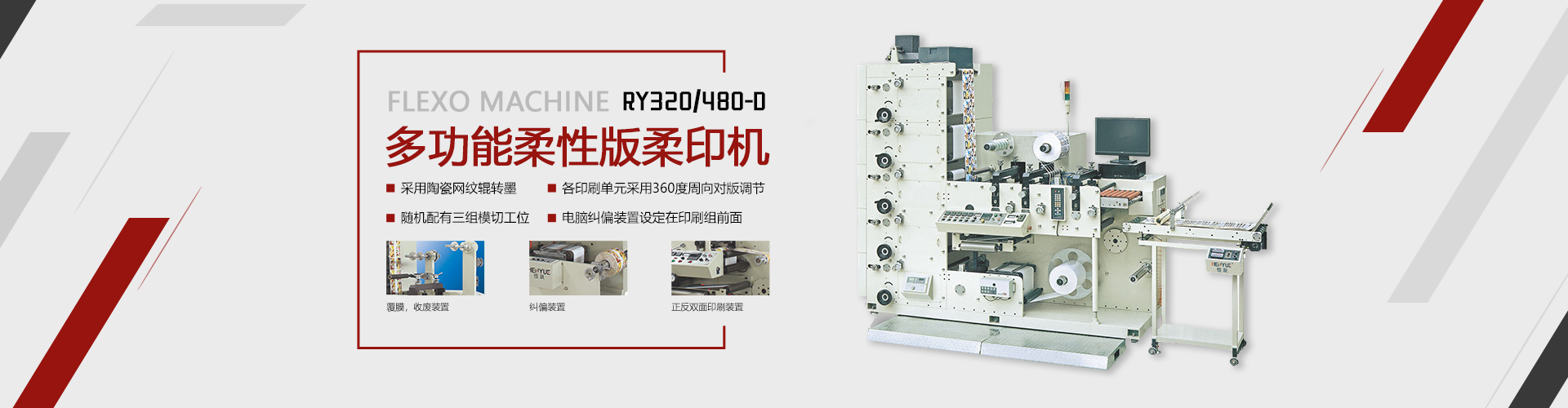

d.激光雕刻陶瓷网纹辊。对于上述金属网纹辊,经镀铬后虽然可提高耐磨性能,但是,由于镀铬层很薄,在高速印剧中其使用寿命受到限制。因此,开发出激光雕刻陶瓷网纹辊加工技术。

在基材表面上喷涂一定厚度的陶瓷粉末,经研磨、抛光,最后用激光束在陶瓷表面直接雕刻出所要求的网穴。

这种加工方法生产效率较高,陶瓷表面具有很高硬度,维氏硬度为1300,其耐磨性能一般为金属网纹辊的5倍以上.网纹线数最高可达787线/cm (2000线/in).为实现柔印高质量化创造了重要条件,因此,陶瓷网纹辊得到较为广泛应用。 C.网纹辊的选用。网纹辊的合理选用是一个十分复杂的问题,需要考虑很多因家,主要应根据印品的质从要求、印版上墨层的需求量、承印物的表面性能、柔印机的精度和印刷速度等基本状况,来确定网纹辊的类型、网穴形态和网线线数。